Giftige Industrieemissionen können zu schwerwiegenden ökologischen und rechtlichen Konsequenzen führen - Wäschetürme bieten eine effiziente, skalierbare Lösung für die Gasreinigung und die Einhaltung von Emissionsvorschriften.

Ein Wäscherturm ist ein wichtiges industrielles Gerät zur Entfernung schädlicher Gase und Partikel aus Abluftströmen durch Absorption, Waschflüssigkeiten oder chemische Neutralisierungsmethoden.

Erforschen Sie die Funktionsprinzipien, Konstruktionsstrategien und die Wahl der Komponenten, um eine zuverlässige, konforme und kosteneffiziente Gasbehandlung zu gewährleisten.

Inhaltsübersicht

Wozu dient ein Wäscherturm in industriellen Prozessen?

Ein Wäscherturm, auch bekannt als Gaswäscher oder Absorptionsturm, ist eine Umweltschutzeinrichtung zur Behandlung und Reinigung von Industrieabgasen. Er wird häufig in der chemischen Verarbeitung, der Metallurgie, dem Batterierecycling, der Halbleiterherstellung und der pharmazeutischen Industrie eingesetzt. Seine Hauptfunktion besteht darin, Schadstoffe wie saure Gase (HCl, SO₂, NOx), Ammoniak, VOC (flüchtige organische Verbindungen) und Feinstaub abzufangen oder zu neutralisieren, bevor sie in die Atmosphäre gelangen.

Indem Abgasströme durch eine mit Waschflüssigkeit oder chemischen Medien gefüllte Säule geleitet werden, fördert ein Wäscherturm physikalische oder chemische Reaktionen, die Schadstoffe absorbieren oder umwandeln. Dieses Verfahren hilft Unternehmen, die strengen Umweltvorschriften einzuhalten und die Sicherheit am Arbeitsplatz durch die Verringerung der Schadstoffemissionen zu verbessern.

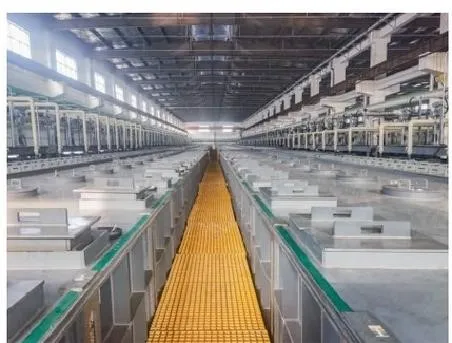

Wäschertürme sind besonders wertvoll für Industrien, die mit gefährlichen Chemikalien oder Prozessen arbeiten, die korrosive oder reaktive Gase freisetzen. Dank ihres modularen Aufbaus können sie auch in Großanlagen oder kleine Verarbeitungseinheiten integriert werden. Ganz gleich, ob Sie sich mit der Reinigung von sauren Gasen, der Geruchskontrolle oder der Rauchgasentfernung befassen, der Wäscherturm bleibt eine der zuverlässigsten Technologien auf dem Markt.

Operatives Prinzip

Das Kernprinzip eines Wäscherturms liegt im Stoffaustausch zwischen Gas- und Flüssigkeitsphase. Verschmutztes Gas tritt am Boden oder an der Seite des Turms ein und strömt aufwärts oder abwärts gegen einen Strom von Waschflüssigkeit (in der Regel Wasser oder eine Neutralisierungslösung). Dieser Gegenstrom- oder Gleichstromkontakt verstärkt die Wechselwirkung zwischen Gas- und Flüssigkeitsmolekülen.

Während dieses Kontakts lösen sich lösliche oder reaktive Gase in der Flüssigkeit auf oder es kommt zu Neutralisationsreaktionen. In Füllkörpertürmen wird dieser Prozess weiter optimiert, indem der Turm mit Füllkörpern gefüllt wird, die die Oberfläche vergrößern, Turbulenzen erzeugen und die Absorptionsleistung maximieren. Das gereinigte Gas tritt oben (oder unten) aus dem Turm aus, während die verunreinigte Waschflüssigkeit aufgefangen, behandelt oder recycelt wird.

Bei chemischen Absorptionsverfahren werden spezifische Reagenzien wie Natriumhydroxid (NaOH) oder Schwefelsäure (H₂SO₄) verwendet, um verschiedene Gasarten anzugehen. So eignen sich beispielsweise alkalische Lösungen ideal zur Neutralisierung saurer Gase, während Oxidationsmittel zum Abbau von flüchtigen organischen Verbindungen oder Geruchsstoffen beitragen. Die ordnungsgemäße Kontrolle von Durchflussmenge, Druckabfall, pH-Wert und Flüssigkeits-/Gasverhältnis ist entscheidend für eine gleichbleibende Leistung und einen geringen Wartungsaufwand.

Komponenten

Ein typischer Wäscherturm umfasst die folgenden wesentlichen Komponenten:

Gaseinlasskanal: Leitet das verunreinigte Gas in den Turm und ist häufig mit einer Strömungsverteilung ausgestattet.

Sprühdüsen: Verteilen Sie die Waschflüssigkeit gleichmäßig im Turm und bilden Sie feine Tröpfchen oder Nebel.

Verpackungsmaterial: Vergrößert die Oberfläche für den Stoffaustausch; besteht häufig aus Kunststoff, Keramik oder Metall.

Demister (Nebelabscheider): Fängt mitgerissene Tropfen auf, bevor das Gas austritt, und verhindert so Flüssigkeitsverschleppung.

Auffangwanne für Flüssigkeiten: Speichert die verbrauchte Waschflüssigkeit zur Ableitung, Behandlung oder Rückführung.

Umwälzpumpe: Sorgt für einen gleichmäßigen Flüssigkeitsstrom im gesamten System.

Zugang Schächte: Ermöglicht Reinigungs-, Inspektions- und Wartungsarbeiten.

pH- und Füllstandssensoren: Überwachung der Flüssigkeitsbedingungen für Echtzeitkontrolle und -dosierung.

Diese Komponenten arbeiten zusammen, um eine hohe Absorptionsleistung zu erzielen und gleichzeitig Sicherheit, Wartungsfreundlichkeit und eine lange Lebensdauer zu gewährleisten. Die Wahl des Materials - wie FRP, HDPE oder PPH - ist in Umgebungen mit starken Säuren oder hohen Temperaturen entscheidend.

Typen

Die Wäschertürme sind in verschiedenen Konfigurationen erhältlich, die jeweils für bestimmte industrielle Szenarien optimiert sind:

1. Packed Bed Scrubber

Verwendet eine gepackte Kolonne, die mit strukturierten oder ungeordneten Packungsmaterialien gefüllt ist. Ideal für die Entfernung von sauren Gasen und chemische Absorptionsprozesse.

2. Sprühturm

Verwendet Hochdrucksprühdüsen, um Flüssigkeitströpfchen in den Gasstrom zu verteilen. Einfach und effektiv für große Gasmengen mit geringem Verschmutzungsgrad.

3. Venturiwäscher

Enthält eine Einschnürung (Venturikehle) zur Beschleunigung der Gasgeschwindigkeit und zur Vermischung mit Flüssigkeitströpfchen. Wirksam bei der Entfernung von Partikeln und klebrigen oder zähflüssigen Gasen.

4. Tablett-Turm

Verwendet perforierte Böden, um die Flüssigkeit in verschiedenen Phasen zu halten. Bietet einen hohen Gas-Flüssigkeits-Kontakt, ist aber eher für Anwendungen mit geringem bis mittlerem Durchfluss geeignet.

5. Trockenschrubber

Verwendet trockene Sorptionsmittel wie Aktivkohle oder Kalk ohne Wasser. Üblich bei Anwendungen, bei denen der Wasserverbrauch begrenzt ist oder bei denen bestimmte Chemikalien mit Feuchtigkeit reagieren.

Die Wahl des richtigen Wäscherturms hängt von der Gaszusammensetzung, dem Emissionsvolumen, der erforderlichen Abscheideleistung und den Kostenvorgaben ab.

Entwurfsberechnung

Die ordnungsgemäße Auslegung eines Wäscherturms umfasst mehrere technische Berechnungen, um eine optimale Leistung und Einhaltung der Vorschriften zu gewährleisten. Zu den wichtigsten Parametern gehören:

Gasdurchsatz (m³/h): Bestimmt die Größe des Turms und die Anforderungen an das Gebläse.

Flüssigkeits-Gas-Verhältnis (L/G): Beeinflusst die Absorptionsleistung; liegt in der Regel zwischen 0,5 und 5.

Stoffaustauschkoeffizient: Abhängig von den Flüssigkeitseigenschaften, der Strömungsdynamik und dem Packungstyp.

Druckabfall: Muss minimiert werden, um den Energieverbrauch zu senken; übermäßiger Druckabfall deutet auf Verstopfung oder schlechte Konstruktion hin.

Turmdurchmesser und Höhe: Berechnet auf der Grundlage der Verweilzeit und der für die Absorption erforderlichen Oberfläche.

Anforderungen an die pH-Neutralisierung: Je nach Art und Menge der Schadstoffe muss die Pufferkapazität der Flüssigkeit entsprechend angepasst werden.

Simulationswerkzeuge wie Aspen Plus oder empirische Auslegungsdiagramme werden von Ingenieuren häufig zur Optimierung der Turmleistung eingesetzt. Eine ordnungsgemäße Planung umfasst auch Sicherheitsmargen und Korrosionszuschläge.

Verpackungsmaterial

Füllkörper sind das Herzstück eines Schüttschichtwäschers, da sie die Effizienz des Stoffaustauschs erheblich beeinflussen. Zu den gängigsten Typen gehören:

Pall Ringe: Sie bieten einen großen Hohlraum und einen geringen Druckabfall und werden häufig für die Gasabsorption verwendet.

Sättel (Cascade oder Berl): Keramik- oder Kunststoffmaterialien, die für eine maximale Kontaktfläche geformt sind.

Strukturierte Verpackung: Regelmäßig angeordnete Platten oder Gitter, die für eine präzise Strömungskontrolle und eine große Oberfläche pro Volumeneinheit ausgelegt sind.

Die Materialauswahl hängt von der chemischen Verträglichkeit, der Temperaturtoleranz und der mechanischen Festigkeit ab. PPH und HDPE sind ideal für korrosive Umgebungen, während Keramik für Hochtemperaturgas geeignet ist.

Moderne Entwicklungen haben selbstreinigende oder verschmutzungsarme Konstruktionen hervorgebracht, die den Wartungsbedarf reduzieren und die Betriebszyklen verlängern. Die Auswahl des richtigen Packungsmaterials wirkt sich direkt auf die Effizienz, die Betriebskosten und die Langlebigkeit des Systems aus.

Wichtige Messungen

Der effektive Betrieb eines Wäscherturms erfordert die Überwachung und Anpassung der wichtigsten Parameter in Echtzeit:

pH-Wert: Muss bei chemischen Reaktionen beibehalten werden (z. B. saure vs. alkalische Gasaufnahme).

Druckabfall: Ein plötzlicher Anstieg kann auf Verschmutzung oder Verstopfung hinweisen.

Durchflussmengen: Für einen stabilen Betrieb müssen sowohl der Gas- als auch der Flüssigkeitsstrom kontrolliert werden.

Temperatur: Beeinflusst die Löslichkeit und Reaktionskinetik; muss innerhalb der Konstruktionsgrenzen gehalten werden.

Nebelübertrag: Überwacht durch die Leistung des Demisters oder die Auslassgasfeuchte.

TSS (Total Suspended Solids): Überwacht die Partikelbelastung in der Flüssigkeit.

Die Integration in automatisierte Steuerungssysteme ermöglicht eine optimierte Leistung, weniger Arbeitsaufwand und mehr Sicherheit.

Zusammenfassung

Wäschertürme bieten zuverlässige, skalierbare und umweltfreundliche Lösungen für die Reinigung von Industriegasen in einem breiten Spektrum von Anwendungen.