Les émissions industrielles toxiques peuvent avoir de graves conséquences environnementales et juridiques. Les tours de lavage offrent une solution efficace et évolutive pour la purification des gaz et la mise en conformité avec les réglementations sur les émissions.

Une tour de lavage est un dispositif industriel essentiel utilisé pour éliminer les gaz nocifs et les particules des flux d'échappement par absorption, par des liquides de lavage ou par des méthodes de neutralisation chimique.

Découvrez ses principes de fonctionnement, ses stratégies de conception et ses choix de composants pour garantir un traitement des gaz fiable, conforme et rentable.

Table des matières

À quoi sert une tour d'épuration dans les processus industriels ?

Une tour de lavage, également appelée laveur de gaz ou tour d'absorption, est un dispositif de protection de l'environnement conçu pour traiter et purifier les gaz d'échappement industriels. Elle est largement utilisée dans le traitement chimique, la métallurgie, le recyclage des batteries, la fabrication de semi-conducteurs et les industries pharmaceutiques. Sa fonction première est de capturer ou de neutraliser les polluants tels que les gaz acides (HCl, SO₂, NOx), l'ammoniac, les COV (composés organiques volatils) et les particules fines avant qu'ils ne soient rejetés dans l'atmosphère.

En canalisant les flux de gaz d'échappement à travers une colonne remplie de liquide de lavage ou de produits chimiques, une tour de lavage favorise les réactions physiques ou chimiques qui absorbent ou transforment les contaminants. Ce processus permet aux entreprises de rester en conformité avec les réglementations environnementales strictes et d'améliorer la sécurité sur le lieu de travail en réduisant les émissions toxiques.

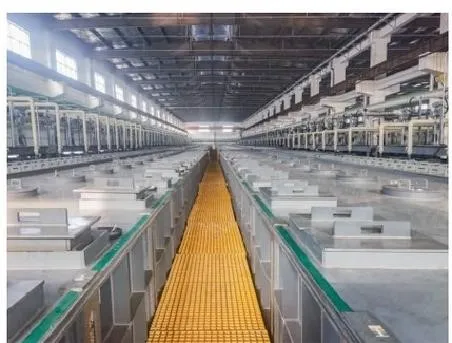

Les tours d'épuration sont particulièrement utiles pour les industries traitant des produits chimiques dangereux ou des processus qui émettent des gaz corrosifs ou réactifs. Leur conception modulaire leur permet également d'être intégrées dans des installations à grande échelle ou dans de petites unités de traitement. Qu'il s'agisse d'épuration de gaz acides, de contrôle des odeurs ou d'élimination des fumées, la tour de lavage reste l'une des technologies les plus fiables qui soient.

Principe opérationnel

Le principe de base d'une tour de lavage réside dans le transfert de masse entre les phases gazeuse et liquide. Le gaz pollué pénètre par le bas ou le côté de la tour et s'écoule vers le haut ou vers le bas contre un courant de liquide de lavage (généralement de l'eau ou une solution neutralisante). Ce contact à contre-courant ou à co-courant renforce l'interaction entre les molécules de gaz et de liquide.

Au cours de ce contact, les gaz solubles ou réactifs se dissolvent dans le liquide ou subissent des réactions de neutralisation. Dans les tours à garnissage, ce processus est encore optimisé en remplissant la tour avec des matériaux de garnissage qui augmentent la surface, créant des turbulences et maximisant l'efficacité de l'absorption. Le gaz épuré sort par le haut (ou le bas) de la tour, tandis que le liquide de lavage contaminé est collecté, traité ou recyclé.

Dans les processus d'absorption chimique, des réactifs spécifiques comme l'hydroxyde de sodium (NaOH) ou l'acide sulfurique (H₂SO₄) sont utilisés pour cibler différents types de gaz. Par exemple, les solutions alcalines sont idéales pour neutraliser les gaz acides, tandis que les agents oxydants aident à décomposer les COV ou les substances odorantes. Il est essentiel de contrôler correctement le débit, la chute de pression, le niveau de pH et le rapport liquide/gaz pour garantir des performances constantes et minimiser la maintenance.

Composants

Une tour de lavage typique comprend les éléments essentiels suivants :

Conduit de gaz d'entrée: Dirige le gaz contaminé dans la tour, souvent équipée de mécanismes de distribution du flux.

Buses de pulvérisation: Répartir uniformément le liquide de lavage dans la tour, en formant de fines gouttelettes ou des brouillards.

Supports d'emballage: Améliore la surface pour le transfert de masse ; souvent fabriqué en plastique, en céramique ou en métal.

Demister (éliminateur de brouillard): Capture les gouttelettes entraînées avant la sortie du gaz, évitant ainsi l'entraînement du liquide.

Bassin de collecte des liquides: Stocke le liquide de lavage usagé en vue de son évacuation, de son traitement ou de sa recirculation.

Pompe de circulation: Maintient un débit de liquide constant dans le système.

Trous d'homme d'accès: Permettre les activités de nettoyage, d'inspection et d'entretien.

Capteurs de pH et de niveau: Surveiller les conditions du liquide pour un contrôle et un dosage en temps réel.

Ces composants fonctionnent à l'unisson pour offrir une grande efficacité d'absorption tout en garantissant la sécurité, la facilité d'entretien et une longue durée de vie. Le choix des matériaux, tels que le PRFV, le PEHD ou le PPH, est essentiel dans les environnements impliquant des acides forts ou des températures élevées.

Les types

Les tours de lavage sont disponibles en plusieurs configurations, chacune optimisée pour des scénarios industriels spécifiques :

1. Autolaveuse à lits emballés

Utilise une colonne remplie de matériaux d'emballage structurés ou aléatoires. Idéal pour l'élimination des gaz acides et les processus d'absorption chimique.

2. Tour de pulvérisation

S'appuie sur des buses de pulvérisation à haute pression pour disperser les gouttelettes de liquide dans le flux de gaz. Simple et efficace pour les grands volumes de gaz avec des niveaux de contamination faibles.

3. Épurateur Venturi

Incorpore une constriction (gorge Venturi) pour accélérer la vitesse du gaz et le mélanger aux gouttelettes de liquide. Efficace pour l'élimination des particules et des gaz collants ou visqueux.

4. Tour à plateaux

Utilise des plateaux perforés pour contenir le liquide à différents stades. Offre un contact gaz-liquide élevé mais convient mieux aux applications à débit faible ou modéré.

5. Autolaveuse à sec

Utilise des sorbants secs comme le charbon actif ou la chaux sans eau. Courant dans les applications où l'utilisation de l'eau est limitée ou lorsque certains produits chimiques réagissent à l'humidité.

Le choix du bon type de tour de lavage dépend de la composition du gaz, du volume d'émission, de l'efficacité d'élimination requise et des contraintes de coût.

Calcul de la conception

La conception correcte d'une tour de lavage implique plusieurs calculs techniques afin de garantir des performances et une conformité optimales. Les paramètres clés sont les suivants

Débit de gaz (m³/h): Détermine la taille de la tour et les besoins en ventilateurs.

Rapport liquide/gaz (L/G): Affecte l'efficacité de l'absorption ; varie généralement de 0,5 à 5.

Coefficient de transfert de masse: Dépend des propriétés du fluide, de la dynamique de l'écoulement et du type de garnissage.

Chute de pression: La perte de charge doit être minimisée pour réduire la consommation d'énergie ; une perte de charge excessive indique un colmatage ou une mauvaise conception.

Diamètre et hauteur de la tour: Calculé sur la base du temps de séjour et de la surface nécessaire à l'absorption.

Exigences en matière de neutralisation du pH: En fonction du type et du volume de polluants, la capacité tampon du liquide doit être adaptée en conséquence.

Les ingénieurs utilisent souvent des outils de simulation comme Aspen Plus ou des diagrammes de conception empiriques pour optimiser les performances des tours. Une conception correcte inclut également des marges de sécurité et des tolérances de corrosion.

Supports d'emballage

Le média de garnissage est le cœur d'un laveur à lit garni, car il influence de manière significative l'efficacité du transfert de masse. Les types les plus courants sont les suivants

Anneaux Pall: Ils offrent un espace vide important et une faible chute de pression ; ils sont largement utilisés pour l'absorption de gaz.

Selles (Cascade ou Berl): Matériaux céramiques ou plastiques façonnés pour une surface de contact maximale.

Emballage structuré: Feuilles ou grilles régulièrement disposées, conçues pour un contrôle précis des flux et une surface élevée par unité de volume.

Le choix du matériau dépend de la compatibilité chimique, de la tolérance à la température et de la résistance mécanique. Le PPH et le PEHD sont idéaux pour les environnements corrosifs, tandis que la céramique convient aux gaz à haute température.

Les progrès modernes ont introduit des conceptions autonettoyantes ou à faible encrassement qui réduisent les besoins de maintenance et prolongent les cycles de fonctionnement. Le choix du bon média de garnissage a un impact direct sur l'efficacité, le coût d'exploitation et la longévité du système.

Mesures importantes

Le fonctionnement efficace d'une tour de lavage nécessite une surveillance et un ajustement en temps réel des paramètres clés :

Niveau de pH: Doit être maintenu pour les réactions chimiques (par exemple, absorption de gaz acides ou alcalins).

Chute de pression: Des augmentations soudaines peuvent être le signe d'un encrassement ou d'un blocage.

Débits: Les débits de gaz et de liquide doivent être contrôlés pour assurer un fonctionnement stable.

Température: Affecte la solubilité et la cinétique de réaction ; doit être maintenu dans les limites de conception.

Report de brouillard: Contrôlé par la performance du désembuage ou l'humidité des gaz de sortie.

TSS (Total des solides en suspension): Contrôle la charge de particules dans le liquide.

L'intégration avec des systèmes de contrôle automatisés permet d'optimiser les performances, de réduire la main-d'œuvre et d'améliorer la sécurité.

Résumé

Les tours de lavage offrent des solutions fiables, évolutives et essentielles pour l'environnement pour la purification des gaz industriels dans une large gamme d'applications.