Las emisiones industriales tóxicas pueden acarrear graves consecuencias medioambientales y legales: las torres de caucho ofrecen una solución eficaz y escalable para la purificación de gases y el cumplimiento de la normativa sobre emisiones.

Una torre depuradora es un dispositivo industrial crítico utilizado para eliminar gases y partículas nocivos de las corrientes de escape mediante absorción, líquidos de lavado o métodos de neutralización química.

Explore sus principios de funcionamiento, estrategias de diseño y elección de componentes para garantizar un tratamiento de gases fiable, conforme a las normas y rentable.

Índice

¿Para qué se utiliza una torre de lavado en los procesos industriales?

Una torre de lavado, también conocida como lavador de gases o torre de absorción, es un dispositivo de protección medioambiental diseñado para tratar y purificar los gases de escape industriales. Su uso está muy extendido en la industria química, la metalurgia, el reciclaje de baterías, la fabricación de semiconductores y la industria farmacéutica. Su función principal es capturar o neutralizar contaminantes como gases ácidos (HCl, SO₂, NOx), amoníaco, COV (compuestos orgánicos volátiles) y partículas finas antes de que se liberen a la atmósfera.

Al canalizar las corrientes de gases de escape a través de una columna llena de líquido depurador o medios químicos, una torre depuradora promueve reacciones físicas o químicas que absorben o transforman los contaminantes. Este proceso ayuda a las empresas a cumplir las estrictas normativas medioambientales y a mejorar la seguridad en el lugar de trabajo reduciendo las emisiones tóxicas.

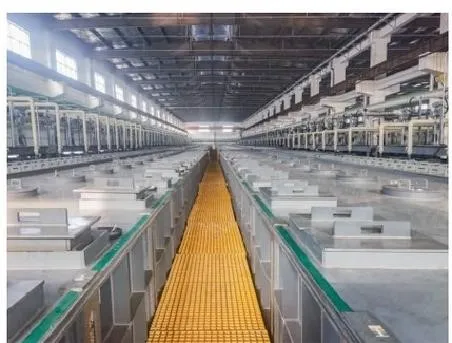

Las torres de lavado son especialmente valiosas para las industrias que trabajan con productos químicos peligrosos o procesos que emiten gases corrosivos o reactivos. Su diseño modular también permite integrarlas en instalaciones a gran escala o en pequeñas unidades de procesamiento. Ya se trate de depuración de gases ácidos, control de olores o eliminación de humos, la torre de lavado sigue siendo una de las tecnologías más fiables que existen.

Principio operativo

El principio básico de una torre depuradora reside en la transferencia de masa entre las fases gaseosa y líquida. El gas contaminado entra por la parte inferior o lateral de la torre y fluye hacia arriba o hacia abajo contra una corriente de líquido de lavado (normalmente agua o una solución neutralizante). Este contacto en contracorriente o co-corriente mejora la interacción entre las moléculas de gas y líquido.

Durante este contacto, los gases solubles o reactivos se disuelven en el líquido o sufren reacciones de neutralización. En las torres empaquetadas, este proceso se optimiza aún más llenando la torre con materiales de empaquetado que aumentan la superficie, creando turbulencias y maximizando la eficacia de absorción. El gas depurado sale por la parte superior (o inferior) de la torre, mientras que el líquido de lavado contaminado se recoge, se trata o se recicla.

En los procesos de absorción química, se utilizan reactivos específicos como el hidróxido de sodio (NaOH) o el ácido sulfúrico (H₂SO₄) para diferentes tipos de gases. Por ejemplo, las soluciones alcalinas son ideales para neutralizar gases ácidos, mientras que los agentes oxidantes ayudan a descomponer los COV o las sustancias olorosas. El control adecuado del caudal, la caída de presión, el nivel de pH y la relación líquido-gas es esencial para garantizar un rendimiento constante y minimizar el mantenimiento.

Componentes

Una torre de lavado típica incluye los siguientes componentes esenciales:

Conducto de entrada de gas: Dirige el gas contaminado hacia la torre, a menudo equipada con mecanismos de distribución del flujo.

Boquillas pulverizadoras: Distribuya uniformemente el líquido de fregado en la torre, formando finas gotas o nieblas.

Medios de embalaje: Aumenta la superficie de transferencia de masa; a menudo de plástico, cerámica o metal.

Desempañador (eliminador de vaho): Captura las gotas arrastradas antes de la salida del gas, evitando el arrastre de líquidos.

Depósito de recogida de líquidos: Almacena el líquido de lavado usado para su descarga, tratamiento o recirculación.

Bomba de circulación: Mantiene un caudal de líquido constante en todo el sistema.

Pozos de acceso: Permiten realizar actividades de limpieza, inspección y mantenimiento.

Sensores de pH y nivel: Supervise las condiciones del líquido para el control y la dosificación en tiempo real.

Estos componentes trabajan al unísono para ofrecer una alta eficiencia de absorción, al tiempo que garantizan la seguridad, la facilidad de mantenimiento y una larga vida útil. La selección del material, como FRP, HDPE o PPH, es fundamental en entornos con ácidos fuertes o temperaturas elevadas.

Tipos

Las torres de lavado están disponibles en varias configuraciones, cada una de ellas optimizada para escenarios industriales específicos:

1. Fregadora de lechos empacados

Utiliza una columna rellena con materiales de relleno estructurados o aleatorios. Ideal para la eliminación de gases ácidos y procesos de absorción química.

2. Torre de pulverización

Se basa en boquillas de pulverización de alta presión para dispersar las gotas de líquido en la corriente de gas. Simple y eficaz para grandes volúmenes de gas con bajos niveles de contaminación.

3. Depurador Venturi

Incorpora una constricción (garganta Venturi) para acelerar la velocidad del gas y mezclarse con las gotas de líquido. Eficaz para la eliminación de partículas y gases pegajosos o viscosos.

4. Torre de bandejas

Utiliza bandejas perforadas para retener el líquido en diferentes etapas. Ofrece un alto contacto gas-líquido, pero es más adecuado para aplicaciones de caudal bajo a moderado.

5. Fregadora en seco

Utiliza sorbentes secos como el carbón activado o la cal sin agua. Común en aplicaciones donde el uso de agua es limitado o donde ciertos productos químicos reaccionan con la humedad.

La elección del tipo adecuado de torre de lavado depende de la composición del gas, el volumen de emisiones, la eficacia de eliminación requerida y las limitaciones de costes.

Cálculo del diseño

El diseño adecuado de una torre de depuración implica varios cálculos de ingeniería para garantizar un rendimiento y un cumplimiento óptimos. Entre los parámetros clave se incluyen:

Caudal de gas (m³/h): Determina el tamaño de la torre y los requisitos del soplador.

Relación líquido/gas (L/G): Afecta a la eficacia de absorción; suele oscilar entre 0,5 y 5.

Coeficiente de transferencia de masa: Depende de las propiedades del fluido, la dinámica del flujo y el tipo de empaquetadura.

Caída de presión: Debe minimizarse para reducir el consumo de energía; una caída de presión excesiva indica obstrucción o un diseño deficiente.

Diámetro y altura de la torre: Calculado en función del tiempo de residencia y de la superficie necesaria para la absorción.

Requisitos de neutralización del pH: En función del tipo y el volumen de contaminantes, la capacidad tampón del líquido debe ajustarse en consecuencia.

Los ingenieros suelen utilizar herramientas de simulación como Aspen Plus o diagramas de diseño empíricos para optimizar el rendimiento de las torres. Un diseño adecuado también incluye márgenes de seguridad y tolerancia a la corrosión.

Medios de embalaje

El medio de relleno es el corazón de un lavador de lecho compacto, ya que influye significativamente en la eficacia de la transferencia de masa. Los tipos más comunes son:

Anillos Pall: Proporcionan un elevado espacio vacío y una baja caída de presión; se utilizan ampliamente para la absorción de gases.

Sillines (Cascade o Berl): Materiales cerámicos o plásticos moldeados para una superficie de contacto máxima.

Embalaje estructurado: Láminas o rejillas dispuestas regularmente y diseñadas para un control preciso del flujo y una elevada superficie por unidad de volumen.

La selección del material depende de la compatibilidad química, la tolerancia a la temperatura y la resistencia mecánica. El PPH y el HDPE son ideales para entornos corrosivos, mientras que la cerámica es adecuada para gases a alta temperatura.

Los avances modernos han introducido diseños autolimpiantes o de bajo ensuciamiento que reducen las necesidades de mantenimiento y prolongan los ciclos de funcionamiento. La selección del medio de empaquetadura adecuado repercute directamente en la eficiencia, los costes de funcionamiento y la longevidad del sistema.

Medidas importantes

El funcionamiento eficaz de una torre depuradora requiere la supervisión y el ajuste en tiempo real de los parámetros clave:

Nivel de pH: Debe mantenerse para las reacciones químicas (por ejemplo, absorción de gases ácidos frente a alcalinos).

Caída de presión: Los aumentos repentinos pueden indicar suciedad u obstrucciones.

Caudales: Tanto el flujo de gas como el de líquido deben controlarse para un funcionamiento estable.

Temperatura: Afecta a la solubilidad y a la cinética de reacción; debe mantenerse dentro de los límites de diseño.

Traspaso de niebla: Controlado mediante el rendimiento del desempañador o la humedad del gas de salida.

SST (Sólidos en suspensión totales): Controla la carga de partículas en el líquido.

La integración con sistemas de control automatizados permite optimizar el rendimiento, reducir la mano de obra y mejorar la seguridad.

Resumen

Las torres de lavado ofrecen soluciones fiables, escalables y ecológicamente esenciales para la purificación de gases industriales en una amplia gama de aplicaciones.